打开文本图片集

摘 要:随着我国经济的飞速发展,自动化生产设备被广泛运用在食用油加工行业,实现企业大批量、规模化生产。针对目前设备管理中存在的问题,分析设备管理发展历史并提出未来的发展方向,使食用油加工企业通过完善设备管理提高生产线运行效率。

关键词:食用油包装设备;生产设备管理;自动化管理;互联网

Abstract:With the rapid development of China’s economy, automated production equipment is widely used in the edible oil processing industry to help enterprises achieve high-volume, large-scale production. Analyzes the history of equipment management development, and proposes the future development direction to help edible oil processing enterprises increase production line operation efficiency by improving equipment management.

Key words:Edible oil packaging equipment; Production equipment management; Automation management; Internet

中图分类号:F273

食品行业是我国社会经济发展的基础行业,在保障民生及拉动社会经济方面起到了十分重要的作用。随着社会经济的发展,食品企业开始呈现大型化、智能化的发展特征,食品加工自动化生产规模在不断扩大,管理模式需要做出相应变革。为了更好地促进食品企業的良性发展,需要加强对食品企业自动化设备的管理,采取先进的技术和管理方法来提升生产设备管理效果。

1 食用油包装车间自动化生产设备的发展历程及特点

1.1 自动化设备的发展历程

20世纪80年代末,社会经济飞速发展,随着生活水平的大幅提高,人们对生活消费品的质量要求也随之改变,而这一阶段中国市场的食用油多是散装,符合卫生标准的小包装食用油市场是一片空白。1991年,中国第一瓶小包装油的面世,开创了从散装油到小包装油的第一次革命,改变了人们的生活方式。老百姓去粮油店打油的“散装油时代”被“小包装精炼油”所取代。但是最初的包装生产线除了精度不高的灌装机之外,所有的装箱、输送以及码垛、入库等过程全部采用人工操作,人工的大量使用增加了成本投入,但仍不能满足日益增长的市场需求,随后针对每一道工序产生了相对自动化的包装设备,如自动吹瓶机、自动灌装机、自动贴标机、自动开箱机、自动装箱机、自动封箱机和自动码垛机等,大量设备相继投入使用,将最耗费人工的工作交给了自动化设备,提高了生产产能,但还是远远不能满足市场对小包装食用油的需求,于是更多高产能、高精度的自动化包装设备应运而生。经过20多年的发展,大型食用油包装车间基本实现了全自动化生产,从吹瓶、包装到码垛、入库以及各种原料进料设备、各类输送设备、各种检测设备以及产品追溯系统,大大小小涉及机电一体化的产品多达几十种,在各个“岗位”上兢兢业业的服务。一个大型食用油包装车间,一般有5~10条自动化生产线,需要管理的设备超过百台。

1.2 自动化设备的特点

①设备自动化、智能化程度高,对维护保养水平的要求提高。随着自动化技术和产能需求的不断提升,自动化包装设备也历经了多轮升级,从开始简单的电机控制到配置大量的气动、电子感应开关和大量的电机、伺服电机等硬件以及可编程PLC、人机界面控制,设备可根据智能程序的设计,自动判断实施动作和自我保护。这样的设备结构精细、配置复杂、技术含量高,对配件的加工精度、可靠性及维护保养提出了新的挑战。②设备的兼容性要求越来越高,增加了故障的可能性。食用油包装设备有一定的特殊性,一条生产线可能需要兼容多种规格的产品。例如一条生产线可能需要加工0.7、0.9、1.8 L以及5~20 L等多种瓶型,这样生产环节中的每一台设备就需要在物料输送、限位机构、移动平台、分离机构、夹具等各环节的设计上具有兼容性,在生产线更换加工瓶型时方便调整,且能根据市场的需求不断升级。高兼容性给设备的维护保养增加了一定的难度。

2 提高大型食用油加工企业自动化生产设备管理水平的重要性

2.1 保障生产效率的需要

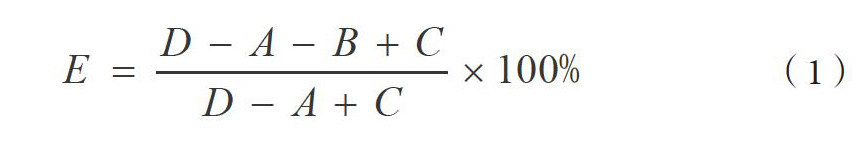

所有设备的连续稳定的运行效率决定了生产线的整体效率,生产车间运行效率的计算公式见式(1)。

(1)

式(1)中:A-供应设备以外的原因所导致的停机,单位min;B-供应设备的原因导致的停机,单位min;C-供应设备以外的原因所导致的停机结束后,设备试车所需的时间,单位min;D-生产的总持续时

间,单位min。

从式(1)知,设备停机时间越长,生产效率就越低,可以说“时间就是金钱”。而设备停机最主要的原因就是设备的故障,减少故障最重要的方法就是做好维护保养。

各食用油包装车间,平均整线生产效率在80%。设备保养好的车间,效率在85%以上;设备保养不好的车间,最差的效率达不到60%。

2.2 保障质量的需要

食用油产品对质量要求很高,设备的正常运行是保证质量的关键。①精度要求。包装设备精度要求高,以5 L灌装机为例,国家对食用油的填充量精度要求在±5 g,精度不符合的都为不良品,因此设备的计量就需要特别保养,避免生产不良品,造成损失。②包装的漏油问题。食用油产品特别怕漏,瓶胚有针孔、瓶盖盖不紧、瓶子被挤压等都会造成漏油,不仅会造成浪费,还会污染环境,给清理工作带来很大的麻烦。

2.3 保障安全、降低生产成本的需求

设备一旦发生故障,就需要人工干预,这样就会增加人员与机器的接触,增加人员受到伤害的风险。

2.4 降低生产成本的需要

设备保养得好,使用寿命延长,就能创造更多的价值,为企业节约成本,提高竞争力。

3 大型食用油加工企业自动化生产设备管理存在的问题

大型食用油加工企业自动化生产设备的管理水平一直在提高,但仍然存在较多的问题:①设备管理重视程度不够,长期处于救火状态。有些工厂管理者认为完成生产任务是第一位的,不重视设备管理,设备众多,但配备的人员有限,设备管理人员长期充当“救火队员”,每天忙于处理故障设备,没有时间主动保养设备,形成恶性循环。②设备管理人员专业能力不够,维护保养不到位,故障处理不够专业。由于设备复杂程度高,对设备管理人员的知识、技能水平要求高,而食用油加工企业人员流动性比较大,虽然有些厂家会制定维修保养计划,并按计划对设备做维护保养,但是对设备的维护保养只是表面的,故障处理也是治标不治本,留下隐患。③故障后期无跟踪,故障问题无分析。很多工厂处理好故障事情就结束了,没有进行信息的积累,无法形成知识库,这样就不能防微杜渐,也做不到举一反三。

4 大型食用油加工企业自动化生产设备管理方法的探讨

4.1 人工管理

20世纪90年代初,食用油包装车间的设备管理主要靠人工管理。①为每台生产设备建立台账,记录设备的型号、规格、购买时间等信息。②制定纸质保养计划,人工查询保养周期,每次保养记录保养的时间、项目、使用的工具、保养的效果等。③设备发生故障时记录故障发生的时间、故障的问题点、处理的方法,处理后的效果等。人工管理阶段,信息全部靠纸质表单记录,数据查询不方便,数据统计困难,容易出现错误,对人员依赖程度大。

4.2 电子文档管理

21世紀初,随着计算机的出现,Office等办公软件的应用得到推广,设备的管理开始使用电子表单,数据的记录和统计电子化,能够进行简单的数据分析,也方便对历史数据进行检索和查询。电子文档管理没有从本质上改变管理方法,仅是对数据的存储方法进行了改进,但是将纸质数据录入电子表单,也会出现数据的错误和遗漏。

4.3 信息系统管理

在过去的10多年中,随着计算机应用软件的发展,专业性设备管理信息系统问世。这种管理系统针对设备管理的特点,从设备的采购、登记、转移、折旧到设备的维修、保养、巡检以及设备盘点、报废等,覆盖设备全生命周期。设备的备品备件也可以纳入系统,根据采购入库单和领料出库单进行快捷出入库,有效弥补手动记账方式的不足,保证账务清晰,账实相符。除此之外,信息系统可以结合RFID标签或二维码来标识设备,提高设备识别和信息采集的效率。设备信息系统管理是一次革命性的提升,完善的管理方案对保障设备高效、可靠、安全的运行起到了极大的帮助,为食用油加工企业大幅增加的自动化设备保驾护航,大大降低设备管理维护成本。

4.4 集中控制管理

设备管理信息系统对单台设备管理效果显著,但随着食用油加工企业要求提升整厂效率,近几年集中控制管理逐渐成为大型食用油包装车间的新型管理模式。一个高效的生产线,需要所有的自动化设备步调一致,协同工作。

集中控制系统就是将所有自动化生产设备的控制系统全部链接到中央处理器,从而对所有设备的运行状态、过程数据等信息进行收集,集中到中央控制系统进行统一的分析处理,并统一下达指令,实现对整线设备的统筹管理。在中控计算机上可监视包装车间各主要设备的运行状态、故障状态、各线产量等实时数据,设备管理人员从固定岗位转变为流动岗,减少了人数的需求,降低了成本。集中控制系统可以通过故障决策系统对设备故障进行报警、分析和记录,指导操作人员快速解决问题,并能进行信息统计、自动生成报表,分析故障的原因。集中控制系统对生产线设备实施联锁启停,在后段设备处于暂停状态时,前段设备能够自动停止等待并报警,同时记录所需数据;当后段设备状态正常后,前段设备自动开启。无需人工干预,整线设备的效能就能实现最大化。

集中控制系统收集全部故障数据后,还会有2个延伸作用:①形成对设备供应商的评估机制,为设备采购提供参考意见,并可以对供应商的设备提供改进建议。②根据故障数据,分析与相关因素的关联性,如与包装材料的供应商、供应批次、质量等的关系,对包材采购提供决策参考,并对供应商的包材提供改进建议。集中控制系统被越来越多的食用油包装车间所采纳,用于打造智慧工厂。

4.5 设备服务外包管理

随着社会化分工的细化,越来越多的专业机构提供专业化设备维护保养服务,而更多的厂家也愿意选择这种方式,减少自身人力的投入。①设备与专业服务商联网,对设备实施远程监控管理。现在的自动化设备都具有联网功能,可以与专业服务商合作,实施远程监控管理。这样做的好处是专业服务商可以远程检查、记录设备的运行情况,远程实施程序修复、程序升级等工作,也可以对设备故障提供远程诊断分析,对操作人员进行远程培训和辅导等,减少了上门服务的成本,也提高了服务的效率。②将整厂设备的维护保养承包给专业维护团队。在这种方式下,专业团队负责提供全套维护、保养、故障处理服务,保证所维护的设备处于最佳状态,而食用油加工企业只需安心使用设备,把精力全部放在自身产品的生产管理上。专业化分工有利于在某个领域中积累知识,不断提高专业技能,不断提高工作效率。目前,食用油加工企业已经开始尝试对部分生产设备实施维护保养外包,并且取得了一定的成效。可以预计在不远的将来,越来越多的设备将通过维护保养外包的方式得到高效的管理,整厂设备外包也会随着有能力、有资质的专业服务商的出现而得以实现。